无刷驱动器作为现代工业自动化的核心控制部件,其技术发展正以前所未有的速度向前推进。在工业4.0和智能制造的浪潮下,无刷驱动器的演进呈现出两大明确趋势:智能化与集成化。这两大方向不仅提升了设备性能,更正在重新定义驱动技术的应用边界。

一、智能化:从执行单元到决策节点的跨越

传统的无刷驱动器主要完成基本的电机控制功能,而现代智能驱动器则集成了丰富的状态监测、数据分析与通信能力。通过内置的先进算法,如自适应陷波滤波器,驱动器能够实时识别并抑制机械共振,显著提升设备在高速运行时的稳定性与精度。同时,智能驱动器可持续监测关键运行参数,如电流、温度与振动特征,并基于这些数据进行预测性维护。它能在潜在故障发生前发出预警,提示用户进行维护,从而有效避免非计划停机,大幅提升设备综合效率(OEE)。此外,随着AI芯片的嵌入,部分前沿驱动器已具备自整定、自学习能力,能够根据负载变化自动优化控制参数,降低调试门槛,实现设备性能的持续优化。

二、集成化:构建紧凑高效的系统解决方案

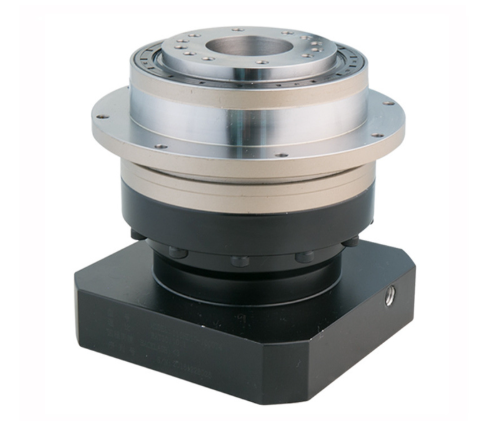

集成化趋势主要体现在两个方面:功能集成与功率密度提升。首先,无刷驱动器正从独立的控制器转变为集成了多种功能的一体化解决方案。例如,将驱动器与PLC(可编程逻辑控制器) 功能融合的“驱动控制器”,或直接将驱动器嵌入到伺服电机内部,形成高度集成的机电一体化产品(如轮毂电机、关节模组)。这种深度集成简化了系统布线,减少了外部接线与连接器数量,不仅提升了系统的可靠性,还显著缩小了设备的安装空间。其次,得益于第三代半导体材料(如SiC、GaN) 的应用,无刷驱动器的开关频率得以大幅提升,同时损耗显著降低。这使得驱动器的体积能够做得更小,而功率密度更高,满足了移动机器人、协作机器人等设备对紧凑结构与高效能的双重需求。

三、智能化与集成化的协同效应

值得注意的是,智能化与集成化并非孤立发展,而是相辅相成。集成化设计为智能化功能提供了硬件载体,例如,将电流传感器、温度传感器与计算核心集成在单一芯片上;而智能化算法则确保了高度集成化系统的稳定、可靠运行,并通过数据分析挖掘出集成设计的最大潜力。两者共同推动无刷驱动器向更高效、更可靠、更易用的方向发展。

展望未来,无刷驱动器的智能化与集成化趋势将持续深化。它正从一个简单的执行命令的“四肢”,进化成为具备感知、分析、决策能力的“智能器官”。这一变革不仅提升了单台设备的性能,更为构建数字化、智能化的柔性生产线奠定了坚实的技术基础,是推动制造业转型升级的重要力量。

广东中大力德智能传动设备有限公司(中大电机)隶属于宁波中大力德智能传动股份有限公司驻华南区营销中心,是国内领先的传动应用技术服务企业。专注于工业自动化行业的最顶端的传动控制技术应用,为制造业客户提供国际先进的自动化智能传动与控制产品解决方案。主营无刷电机,减速马达,刹车电机,电动叉车电机,小型交流减速电机,行星减速机,直流无刷减速电机,调速电机,减速电机等。